400-1800-270

GMP确认与验证:

制药企业需要进行的确认与验证工作主要有:厂房与设施(含空气净化系统,压缩空气系统、制水系统等)确认、生产设备和检验仪器确认;工艺验证、分析方法验证、清洁验证及计算机化系统验证等。

新版GMP明确了确认和验证的定义,确认和验证的范围和程度要通过风险评估来确定,并要用文件确定下来;验证和确认不是一次行为,是持续进行的,并遵循一定的生命周期。

GMP确认含义

GMP确认(Qualification)是证明厂房、设施、设备能正确运行并可达到预期结果的一系列活动。就是说要用文件和记录的形式证明厂房、设施、设备得到满足的认定,确认可以在实际或模拟的使用条件下进行,它强调的是结果的正确性。十万级洁净度的环境是否能满足生产的需要,是要对生产过程来确认的。新版GMP规定企业的厂房、设施、设备和检验仪器应经过确认。

GMP验证含义

GMP验证(Validation)是证明任何操作规程(或方法)、生产工艺或系统能达到预期结果的一系列活动。就是说要用文件和记录的形式证明操作规程(或方法)、生产工艺或系统已达到要求的认定。验证的认定方式可以包括如变换方法计算、将新设计规范与已经证实的类似老设计规范进行比较,进行试验和演示、文件发布前进行评审,它强调的是过程的正确行。洁净厂房的洁净度是否达到十万级,是需要验证的,可以用测试的方法来验证。新版GMP规定应采用经过验证的生产工艺、操作规程和检验方法进行生产、操作和检验。

确认和验证的范围

GMP确认和GMP验证的范围和程度应经过风险评估(SIA)来确定:

风险评估就是量化测评某一事件或事物带来的影响或损失的可能程度。药品生产过程中不是所有的设备、系统、操作方法等都是都要确认和验证。我们要进行系统划分,回答系统影响性评估表(SIAF)中的问题,为所选择答案提供详细的依据,每份完成的系统表格均将能够充分地确定系统是“直接影响”、“间接影响”还是“无影响”。我们必须对直接影响系统进行确认和验证。然后对每个直接影响系统进行进行质量关键性评估,关键性评估将包括两个步骤:确定关键质量属性(CQA),确定关键工艺参数(CPP),之后对关键的属性和参数进行验证和确认,就解决了程度的问题。

GMP确认与验证风险评估

对GMP确认或GMP验证的范围和程度进行风险评估时,分为两个层次:

第一层次是对所有设施与系统、设备或工艺的评估,以此来确定确认或验证的范围。即分析评估哪些项目若不经过确认或验证就极有可能导致上述不符合风险的发生,尽而作出有必要进行确认或验证的判断和决定。

第二个层次是针对每个确认和验证对象的评估,以此来确定具体确认与验证工作的程度(深度和广度)。即针对那些最有可能导致 “异常”发生,直接影响正常运行或产品质量的每个环节、关键参数属性及关键参数范围(研发数据和/或历史数据)予以确定,重点确认或验证这些关键点,确保确认或验证工作的针对性和有效性。

例如用风险评估来判断“厂房与设施(含空气净化系统,压缩空气系统、制水系统等)、设备”确认和验证的范围和程度。

GMP确认与验证风险因素

视为具有“直接影响的因素”主要有:

(1)与产品直接接触(例如空气质量);

(2)用于提供某种辅料,或用于生产某种配料或溶剂(例如注射用水);

(3)用于进行清洁或灭菌操作(例如洁净蒸汽);

(4)用于保持产品的状态(例如用于注射液中的惰性气体);

(5)用于生成用来判定产品是否合格的数据(例如电子批记录系统,或关键工艺参数图表记录仪);

(6)属于可影响产品质量的工艺控制系统(例如PLC、 DCS)而且没有可独立验证控制系统性能的系统。

属于以上情况任何一项的即必须进行确认或验证。

在制药行业,执行GMP是每个制药企业的基本要求,而GMP中很大一部分工作在于实施并维持药品生产质量过程的“确认与验证”状态。

既然是体系,那就不是一个两个的内容,也不是分散不相关的拼凑组合,而是一种相关联分层级的有机体系。形象的说,就像一座房子,而不仅仅是一堆的砖头、木材和水泥。

体系的要诀可以总结为“一个计划、两个层级、九大模块、三类文件,持续运行”。接下来,让我一一给大家介绍。

1. 一个计划——验证总计划

验证总计划是企业所有确认和验证工作的总体纲领性文件,涵盖所有需要确认和验证的内容,总结了企业确认与验证的整体策略、目的和方法,同时明确职责、时间框架等关键信息。

为了制定验证总计划,企业应对所有的厂房、设施、设备、计算机化系统,与生产、检验、贮存相关的规程和方法进行评估,保证需要进行确认或验证的内容在,并且要能反映其确认和验证活动的状态。同时验证总计划并非制定一次就可以长期使用的,而是应该定期回顾,及时更新,确保验证总计划能够持续满足企业的需要。

2. 两个层级——首次确认与验证、再确认与再验证

GMP第一百四十四条:

“确认和验证不是一次性的行为。首次确认或验证后,应当根据产品质量回顾分析情况进行再确认或再验证。关键的生产工艺和操作规程应当定期进行再验证,确保其能够达到预期结果。”

由此可知,确认和验证工作并非做一次就可以一劳永逸,而是需要进行维护验证状态,进行必要或定期的再确认和再验证。这就形成了首次确认和验证,再确认与再验证两个层次。

首次确认或验证完成并通过后,还需要持续维护这种确认或验证状态。通过定期进行回顾和评估,一方面可以确认状态是否依然可接受,另一方面及时发现渐进性的变化,并采取相应的措施,必要时进行再确认或再验证,而对于关键的生产工艺和操作规程则应制定周期性再验证的计划,以确保其状态。

3. 九大模块

九大模块分为确认和验证两大部分,确认按功能分为

设计确认DQ:目的是确认厂房、设施、设备等的设计方案是否符合预期目标。所谓预期目标说白了就是客户的需求,也就是常说的URS。DQ是后面3个Q的前提,因为没有设计,就建不好想要的厂房、配备不出想要的设施、做不好想要的设备。

安装确认IQ:目的是确认厂房、设施、设备建造或验证是否达到设计标准。

运行确认OQ:目的是确认建好的厂房、安装好的设施设备,是否能运行起来,运行的效果是否达到了设计标准。

性能确认PQ:目的在于确认安装好的设施、设备是否根据批准的生产方法和产品技术要求持续稳定的生产出达到预期标准的产品。

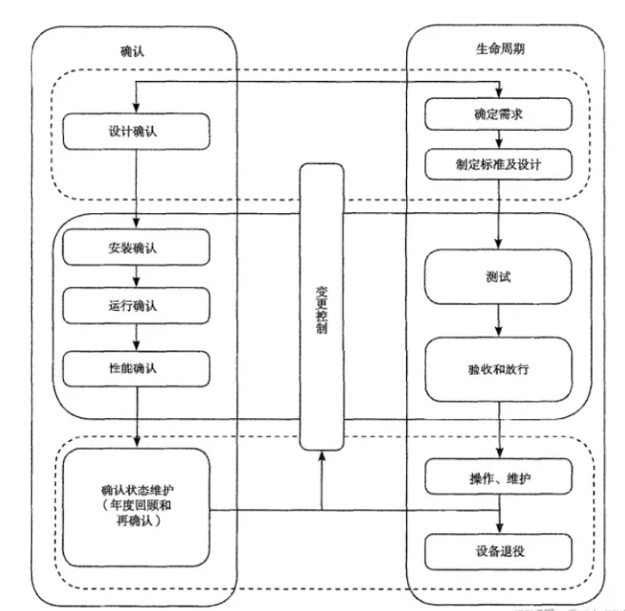

这四个Q也就是常说的4Q,贯穿着厂房、设施、设备的生命周期全过程。GMP指南(第二版)中这张图就能很好地说明确认与生命周期的对应关系。

验证按目标对象分为

工艺验证:针对生产工艺,验证一个生产工艺按照已批准的工艺参数可以持续稳定运行并生产出满足拟定标准的产品,通常采用拟定的商业批量,以至少连续3批成功批次进行验证。工艺验证对于确认生产工艺的有效性至关重要,同时它也是一项涉及多部门合作的系统工程。

清洁验证:针对清洁方法或清洁规程,验证与产品直接接触设备的清洁方法能够有效清洁该设备,以确保产品不会受到来自于生产设备或系统的产品残留、清洁剂以及微生物污染。

分析方法验证:针对检验方法进行,其在GMP中虽然只有寥寥数语,但并不能轻视它在“确认与验证”体系中的作用。只有经过验证或确认的检验方法才能被认为可以输出准确检验结果的方法,而无论在ICH Q2《分析方法验证》,还是在中国药典(2020版)的相关指导原则(《9099分析方法验证指导原则》和《9101分析方法确认指导原则》)都对其进行了详细的规定,可见其重要性和复杂性。

计算机化系统验证:针对计算机化系统进行的验证。计算机化系统是一个复杂的系统,为了确认其有效性,务必对其进行验证,而它的验证又是另一个复杂的过程。

运输确认:针对那些对运输条件有特殊要求的物料和产品,还需对其运输条件是否符合批准文件、质量标准或企业要求进行确认。话说GMP指南(第二版)将其放在验证项下,而非确认,或许是应为它是针对运输条件这种无形之外吧。